|

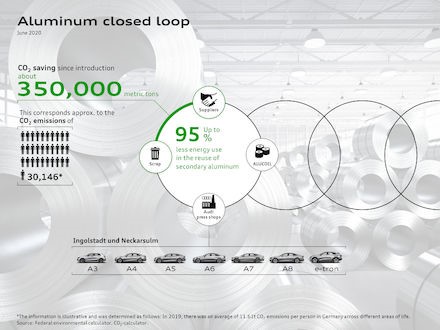

– Zamknięty obieg aluminium wprowadzono w roku 2017 w fabryce w Neckarsulm, a na początku tego roku również w zakładach w Ingolstadt

– Koncepcja recyklingu aluminium wprowadzona do produkcji aż siedmiu linii produktowych

– Marco Philippi, szef strategii zaopatrzenia mówi: „Wtórne wykorzystanie aluminium daje oszczędności energii rzędu nawet 95 procent”

|

|

Ingolstadt/Neckarsulm, 15 czerwca 2020 r. Stosowanie aluminium ma w Audi długą tradycję. Pierwsze Audi A8, model wyposażony w Audi Space Frame — pionierskie osiągnięcie w zakresie lekkich konstrukcji — zadebiutowało w roku 1994. W ramach stosowania innowacyjnej mieszanki wielomateriałowej, Audi nadal wykorzystuje ten lekki metal do produkcji różnorodnych podzespołów już czwartej generacji tej luksusowej limuzyny. Produkcja aluminium jest jednak bardzo energochłonna. Dlatego Audi stosuje zamknięty obieg tego materiału. Pozwala to oszczędzać cenne surowce pierwotne i sprawia, że samochody wchodzą do eksploatacji z korzystniejszym bilansem ekologicznym. W procesie produkcji linii modelowych Audi A3, A4, A5, A6, A7 i A8, a także komponentów Audi e-tron i e-tron Sportback, tłocznie w Ingolstadt i Neckarsulm wykorzystują aluminium pochodzące z recyklingu. Inne zakłady zaczną to robić za pewien czas.

|

|

„Wydajne i oszczędne gospodarowanie zasobami jest dla nas równie ważne jak redukcja emitowanego przez nas CO2” — mówi Marco Philippi, dyrektor strategii zaopatrzenia. „Ilość energii pobieranej do ponownego wykorzystania aluminium z recyklingu, jest nawet o 95 procent niższa, niż tej potrzebnej do wytworzenia aluminium pierwotnego.”

W fabryce Audi w Neckarsulm zamknięty obieg aluminium wprowadzono już w roku 2017. Ścinki blachy aluminiowej powstające w tłoczni są przekazywane z powrotem do dostawcy. Ten przerabia je na blachę aluminiową równorzędnej jakości, a Audi wykorzystuje ten odzyskany materiał w procesie produkcji. Zakład w Neckarsulm stosuje taki zamknięty obieg aluminium współpracując z dwoma dostawcami, przez co zwiększa się ilość ponownie wykorzystywanego aluminium. Pozwoliło to w roku 2019 zredukować emisję CO2 o około 150 tysięcy ton — o dwie trzecie więcej niż rok wcześniej. W zakładzie w Ingolstadt również wprowadzono niedawno zamknięty obieg aluminium. W fabryce w Győr wprowadzenie tego procesu planowane jest w roku przyszłym, a w kolejnych zakładach i liniach modelowych nastąpi to za pewien czas. Odzyskane aluminium jest obecnie wykorzystywane do produkcji elementów karoserii Audi A3, A4, A5, A6, A7 i A8, a także podzespołów do Audi e-tron i e-tron Sportback.

Przechodzenie na napęd elektryczny zwiększa odsetek emisji CO₂, za jaki odpowiada łańcuch dostaw. Zgodnie z prognozami średnich emisji flotowych, zarówno w tym zakresie, jak i we wcześniejszych procesach produkcyjnych, do 2025 r. Audi będzie generować jedną czwartą obecnej emisji CO₂. Dlatego firma współpracuje z dostawcami, starając się znaleźć środki, które będą miały wpływ na tę wczesną fazę produkcji. Już w 2018 r. firma zainicjowała razem z dostawcami program, który ma na celu identyfikację sposobów dalszej redukcji emisji CO2 w łańcuchu dostaw. Najwięcej okazji ku temu oferują zamknięte obiegi materiałów, sukcesywny wzrost wykorzystywania materiałów odzyskiwanych, stosowanie materiałów przetwarzanych lub pochodzących z recyklingu, tzw. recyklatów, komponenty polimerowe i używanie zielonej elektryczności. Oczekuje się, że te środki będą w pełni wykorzystywane w 2025 r. Mają one potencjał zmniejszenia emisji CO2 średnio o 1,2 tony na pojazd.

|