Magda Kozielska, Bartosz Jacyna- Logisys Sp, z o.o. (część grupy HUB logistics Sp. z o.o,)

Od marca bieżącego roku połączyliśmy swoje siły z Logisys- firmą konsultingową zajmującą się projektowaniem i usprawnianiem logistyki przedsiębiorstw. Logisys jest liderem konsultingu logistycznego z powodzeniem realizując projekty w całej Europie Środkowej oraz Wschodniej. W niniejszym artykule koledzy analizują inwestycje w automatykę magazynową wśród polskich przedsiębiorców.

Inwestycja w automatykę magazynową – łatwo przepłacić

Skąd biorą się tzw. „koszty ukryte” we wdrożeniach automatyki w polskich przedsiębiorstwach?

W przekonaniu wielu kierowników logistyki oraz zarządów firm, inwestycja w automatykę magazynową powinna rozwiązać wszystkie problemy z miejscem

i wydajnością. Magazyn ma zmienić się w bolid F1 i zostawić w tyle konkurentów z branży. Ten luksus kosztuje jednak majątek – jak pokazuje praktyka, a co więcej, zdarzają się wdrożenia w finalnym rozrachunku przepłacone o 10-15%.

Zakup wyrafinowanych technologii automatyki magazynowej wymaga bardzo dużej wiedzy, doświadczenia i żmudnych wyliczeń. Tutaj swoje wsparcie proponują sami dostawcy automatyki – oferując darmowe analizy, projekty, studia wykonalności i kalkulacje. Prawdziwe problemy pojawiają się jednak na etapie realizacji – ale po podjęciu decyzji o wdrożeniu, nie ma już odwrotu.

Duża i kosztowna inwestycja to projekt polityczny. Nie ma prawa się nie udać. Od tego zależą kariery szefów logistyki, dobre relacje zarządu z właścicielami, poczucie przewagi nad konkurentami.

Typowe problemy, jakie się pojawiają to:

- zwiększenie kosztów całości inwestycji

- wydłużenie czasu realizacji projektu

- nieprzewidziana konieczność zmian w organizacji całej logistyki.

A dla wielu firm:

- problemy z rozliczaniem w przypadku korzystania z funduszy UE – jest to rezultat poprzednich trzech kłopotów spowodowany rozbieżnościami między projektem a wykonaniem, zmianami w wartości projektu oraz harmonogramu wdrożenia.

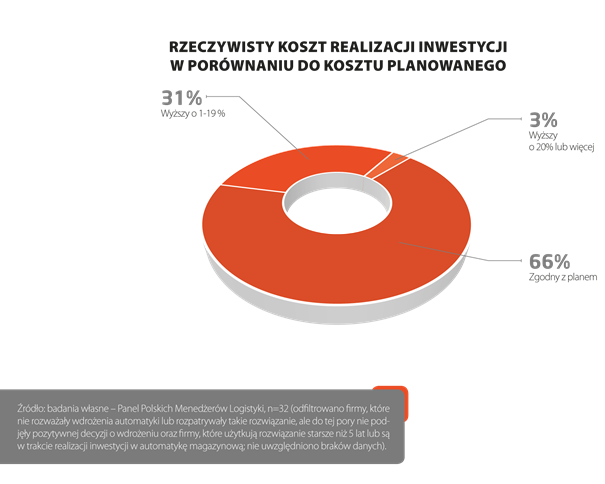

Badanie zrealizowane w ramach Panelu Polskich Menedżerów Logistyki w 2013 r. na temat praktycznych doświadczeń polskich przedsiębiorstw we wdrażaniu automatyki magazynowej wykazało niepokojący trend – w ponad 1/3 przypadków firm rzeczywisty koszt wdrożenia automatyki okazał się przewyższać założony budżet [wykres poniżej], co świadczy o tym, iż podczas realizacji przedsięwzięcia wystąpiły nieprzewidziane wcześniej opłaty. Taki stan rzeczy może być sygnałem, że sporo firm ma wyraźny problem z projektowaniem i modelowaniem finansowym dotyczącym dużych inwestycji.

Pierwotne podłoże problemu leży w tym, że bardzo często jedyne źródło wiedzy i informacji w przedsiębiorstwie na temat automatyki pochodzi od samych dostawców, co okraszone jest wizytami w zaprzyjaźnionych firmach w kraju i za granicą. Dostawca automatyki, przygotowując projekt i wyliczenia dla swojego potencjalnego klienta, staje się sędzią we własnej sprawie. W szczególnym przypadku, bardzo częstym, jeśli realizuje przygotowania na własny koszt, tym bardziej musi go odzyskać we własnej marży. Tak więc, dostawca automatyki nie działa w interesie klienta i jest to zrozumiałe – postawa przeciętnego klienta wręcz go do tego zmusza. Mało kto zadaje sobie pytanie, skąd się bierze tak ogromna różnica (nawet trzykrotna) w wycenie pomiędzy dwiema ofertami – wydawałoby się – na to samo?

Ponieważ wygrywa sprytniejszy, wygrywa ten, który jest skłonny – wykorzystując niewiedzę klienta – zaniżyć cenę w taki sposób, aby potem odzyskać marżę, dzięki takim elementom jak:

- zwiększenie wartości kontraktu

- sprzedaż „elementów uzupełniających” w okresie implementacji lub zaraz po uruchomieniu systemu

- dodatkowe kosztowne opłaty związane z późniejszymi modyfikacjami systemu

- unikanie konieczności wywiązywania się z rekompensaty za opóźnienia w realizacji

- obniżenie kosztów własnych instalacji

- późniejsza sprzedaż usług serwisowych.

Nie można jednak winić za ten stan rzeczy samych dostawców automatyki – zmusza ich do tego podejście samych klientów, niechętnych płaceniu za niezależne projekty, chcących zbić koszty za wszelką cenę.

Wracając do badania z 2013 roku, ponad połowa odpowiedzi na pytanie o problemy napotkane przez firmy we współpracy z dostawcami podczas wdrażania automatyki dotyczyła kwestii finansowych, a konkretnie dodatkowych opłat związanych z późniejszymi modyfikacjami wdrożenia. 1/3 badanych wskazała z kolei na problem zbyt długiego czasu oczekiwania na modyfikacje, które okazały się konieczne w trakcie inwestycji. Niewiele mniej, bo 29% uczestników skupiło się także na kwestii ponoszenia później wysokich kosztów, związanych tym razem z usługami serwisowymi. Zatem na końcowym etapie wdrożenia potwierdzają się obawy dotyczące występowania tzw. kosztów ukrytych. Dodatkowe opłaty, ciężkie do przewidzenia na etapie decyzji i oszacowania kosztów, sprawiają, że inwestycja może być oceniana mniej korzystnie.

W krajach zachodnich projektowanie, czy też w ogóle sprawdzanie – czy automatyka ma sens – powierza się niezależnym firmom doradczym i inżynierskim. One, pobierając wprost gażę od klienta, działają w jego interesie i są w stanie dostarczyć obiektywne kryteria oceny rozwiązań, bazując na swoich doświadczeniach z innych projektów. W Polsce szacuje się, że przeciętny kontrakt na wdrożenie automatyki, wliczając koszty dodatkowe i ukryte, kosztuje średnio ok. 10-15% za dużo. Przepłacanie w tego typu inwestycjach jest u nas powszechnym problemem.

Dzieje się tak poprzez takie elementy, jak:

- przewymiarowanie poszczególnych urządzeń

- zakres dostawy pomijający konieczne elementy

- nieuwzględnianie możliwości późniejszych zmian sposobu użytkowania magazynu (np. użycie palet CHEP, DHP, czy palet z tworzywa sztucznego)

- tworzenie harmonogramu z dużą ilością kamieni milowych zależnych od inwestora

- duża ilość punktów wykluczających odpowiedzialność zleceniobiorcy za opóźnienia

- obarczanie inwestora kosztami operacyjnymi implementacji (media, ochrona, urządzenia etc.)

- zastrzeżenie praw do modyfikacji oprogramowania i daleko idące ograniczenia

w użytkowaniu licencji - niekorzystne zapisy dotyczące udzielanej gwarancji.

Wiele firm, rozważając wdrożenie automatyki magazynowej, czuje swój brak kompetencji, i zwykle waha się z decyzją przez kilka nawet lat. To też należy postrzegać jako koszt – koszt utraconych korzyści z niezrealizowanego wdrożenia.

Niestety, sam zakup automatycznego systemu nie rozwiązuje operacyjnych problemów, z jakimi boryka się przedsiębiorstwo w sferze logistyki. Bez odpowiedniego przygotowania planistycznego, w tym niezależnej od dostawców oceny kilku scenariuszy rozwiązań, ryzyko, że wdrożenie nie przyniesie oczekiwanych efektów, jest bardzo duże. Aby temu zapobiec, należy rozpocząć przymiarki do inwestycji od analizy kluczowych problemów oraz wymogów (w tym dotyczących budynku), jakie magazyn musi spełniać, by dane rozwiązanie mogło zostać wdrożone i przynosiło optymalne korzyści operacyjne i finansowe.

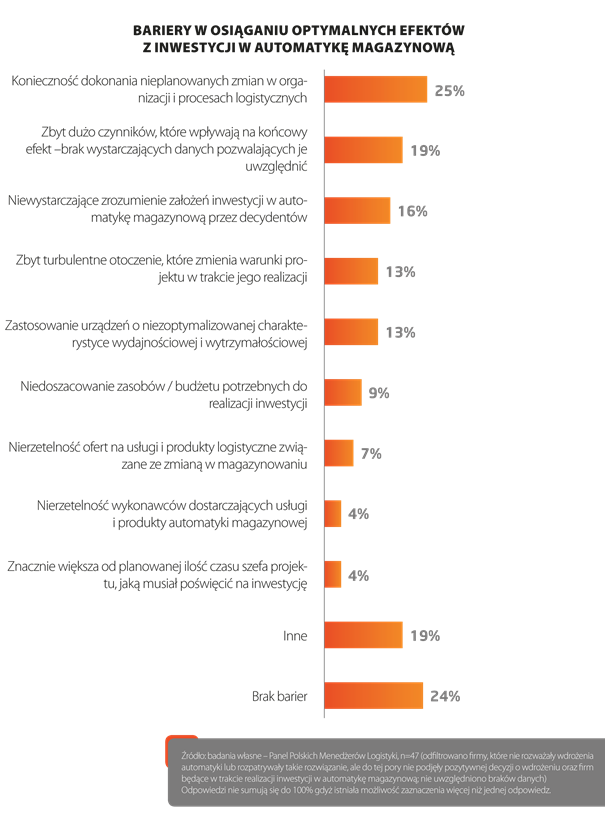

Ponownie odwołując się do badania Panelu Polskich Menedżerów Logistyki – najczęściej wymienianą przez uczestników barierą w osiąganiu oczekiwanych efektów okazała się być konieczność dokonania nieplanowanych zmian w organizacji i procesach logistycznych. W drugiej kolejności wskazywano się na to, że czynników, które mają wpływ na końcowy efekt, jest zbyt dużo.

Taka ocena ograniczeń wynika z tego, że współpracując z dostawcami rozwiązań automatycznych, bardzo często osoby zaangażowane we wdrożenie skupiają się na maszynach i technologii, zapominając, że muszą być one częścią większego systemu, jakim jest przedsiębiorstwo. Brakuje świadomości, że wdrażane zmiany mają wpływ na elementy pozornie odległe, takie jak sprzedaż czy marża. Dlatego problemy, które wynikają z nieuwzględnienia tych czynników na etapie planowania, często wychodzą na jaw zbyt późno, w najbardziej newralgicznych momentach, a ich naprawianie jest kosztowne i obarczone ryzykiem. Stąd tak ważne jest kompleksowe planowanie inwestycji i warto w tej kwestii skorzystać z doświadczenia specjalistów, których podejście koncentruje się wokół procesów i wartości, jakie logistyka powinna dostarczać biznesowi.