Digital Factory jest to koncepcja planowania procesów produkcji w zakładzie produkcyjnym we wspólnym, zintegrowanym środowisku cyfrowym 3D przy wykorzystaniu oprogramowania Bentley Systems i Siemens.

Digital Factory – Cyfrowa Fabryka – jest wirtualnym obrazem rzeczywistej produkcji. Wspiera planowanie, analizę, symulację i optymalizację kompleksowej produkcji danego produktu i jednocześnie analizuje i określa warunki i wymagania dla zespołu pracowników. Wspomaga koordyncję infrastruktury technologicznej i technicznej służącej procesom operacyjnym w działalności produkcyjnej .

Koncepcja i scenariusz Digital Factory wirtualnego planowania procesu produkcyjnego zaczyna się oraz bazuje na cyfowym modelu 3D zakładu produkcyjnego. Jak pozyskać model 3D infrastruktury technologicznej i technicznej ? Taki model może być pozyskany:

- ze skaningu laserowego wynikiem, którego jest chmura punktów 3D

- wykorzystując technologie fotogrametrii, którą jest nic innego jak zrobienie fotografii, które następnie przetwarzane sa w służącym do tego oprogramowaniu w model 3D CAD.

Model 3D zakładu produkcyjnego jest wspólną bazą informacji o dokumentacji technicznej zakładu produkcyjnego: dokumentacja instalacji, konstrukcji, architektury, zagospodarowanie powierzchni, tworzenie layout’ów. Program jest dostępem do danych projektowych, do których mogą być podpięte różne dodatkowe informacje: kosztowe, osobowe, opisowe także w różnych formatach: xls, doc, ppt i inne. Wyszukiwanie informacji, tworzenie raportów i zestawień jest błyskawiczne.

Atutem cyfrowego modelu 3D zakładu produkcyjnego jest wykorzystanie go do wirtualnego planowanie procesów produkcji: linie produkcyjne, umiejscowienie i zakresy pracy maszyn, robotów oraz wykrywanie kolizji.

Cyfrowa fabryka jest wirtualnym obrazem rzeczywistych linii produkcyjnych i urządzeń. Takie wirtualne rozwiązania pozwalają wcześniej sprawdzić wszystkie optymalne scenariusze, dopasować przestrzeń i wykryć sytuacje, gdzie mogą wystąpić ewentualne kolizje przed rzeczywistą realizacją.

Chmura punktów i model 3D

Jeżeli mamy już pozyskaną chmurą punktów możemy wykorzystać ją bezpośrednio we wczesnej fazie planowania i dopasowywania przestrzeni do technicznych uwarunkowań naszego zakładu bez potrzeby wcześniejszego modelowania elementów infrastruktury. Możemy także sprawdzić już zaprojektowane elementy względem chmury punktów, która jest odzwierciedlaniem rzeczywistej posiadanej infrastruktury.

Poniższy przykład jest modelem 3D powstałym z chmury punktów, gdzie analizujemy umiejscowienie wózka i wykonujemy potrzebne pomiary

|

|

Możemy także połączyć pracę w chmurze punktów z narzędziami projektowymi i przeprowadzić detekcję kolizji.

Kolejną możliwością jest np. analiza umiejscowienia i montażu elementu zaprojektowanego w oprogramowaniu CAD i z otoczeniem jakim jest model 3D chmury punktów

Analiza kolizji wykryła kolizję z przyłączem (kolor czerwony). Zbiornik jest większy więc należy przesunąć przyłącze.

|

|

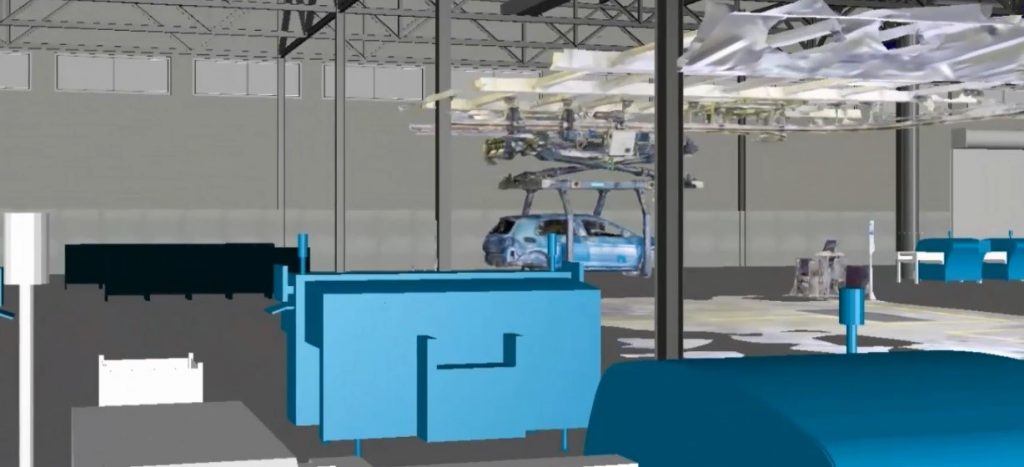

Przykład skaningu laserowego i chmury punktów oraz połączenie z modelem nadwozia w zakładzie produkującym samochody.

Chmura punktów z wstawionym modelem robota (model pozyskany od producenta).

Możliwość analizy ruchów, zasięgu robota i sprawdzanie kolizji.

Fotgrametria i model 3D

Drugą możliwością pozyskania modelu 3D zakładu produkcyjnego jest fotogrametria. Robimy zdjęcia aparatem lub robimy film a następnie zaczytujemy zdjęcia do oprogramowania, które automatycznie tworzy model 3D. Obrazy przechodzą obróbkę fotogrametryczną w celu stworzenia siatki 3D z wysokiej jakości mapowaniem tekstur, która jest tak dokładna i realistyczna jak oryginalne zdjęcie. Powstaje skalowalny model 3D.

Poniżej przykład modelu 3D i możliwości wykonywania pomiarów liniowych, powierzchniowych i kubaturowych.

Kolejny przykład modelu 3D z fotogrametrii.

Link do filmu MODEL

Taki model może być także łączony z modelami elementów zaprojektowanych w oprogramowaniu CAD.

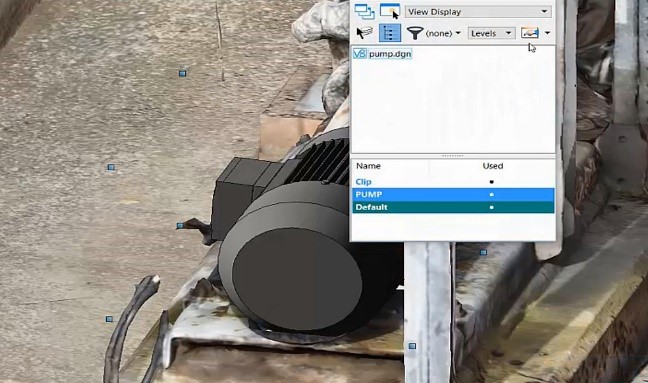

Przykład modelu 3D przenośnika pozyskanego metodą fotogrametrii

|

|

I użycie go w zaprojektowanym środowisku CAD w programie AECOsim Buildning Designer, który jest programem do projektowania 3D.

Możemy łączyć i analizować dane 3D pozyskane z ze skaningu laserowego, fotogramettri i projektów 3D CAD.

Implemantacja Digital Factory wpływa na poprawę wyników finansowych firmy i wskaźników produkcji. Oszczędności zrealizowane dzieki wirtualnej analizie, symulacji i planowaniu linii produkcyjnych, umiejscowieniu i zakresu pracy maszyn robotów oraz planowania przestrzeni roboczej może przynieść redukcję kosztów w fazie operacji produkcyjnych.

Główne zalety cyfrowej fabryki:

- Zmniejszenie ryzyka przy wprowadzaniu nowego produktu,

- Weryfikacja procesu produkcji przed rozpoczęciem produkcji,

- Możliwość wirtualnej „wizyty” na hali produkcyjnej,

- Sprawdzanie poprawności zaprojektowanej koncepcji produkcji,

- Optymalizacja alokacji maszyn urządzeń produkcyjnych,

- Optymalizacja, zmniejszenie wymaganego obszaru przeznaczonego pod linię produkcyjną,

- Analiza wąskich gardeł i kolizji,

- Szybkie zmiany, wiele wariantów,

- Lepsze wykorzystanie istniejących zasobów,

- Analiza ergonomii miejsca pracy, itp.

Według raport CIMdata (marzec 2003), Digital Factory pozwala osiągnąć następujące finansowe oszczędności:

- Redukcja kosztów poprzez użycie mniejszej ilości aktywów o około 10%,

- Oszczędność powierzchni produkcyjnej dzięki optymalizacji layout’ów około 25%,

- Redukcja kosztów przez lepsze wykorzystanie zasobów około 30%,

- Obniżenie łącznych kosztów około 13 %,

- Redukcja czasu wprowadzenia produktu na rynek o 30%

Wirtualne planowanie produkcji jest stosowane w wielu firmach produkcyjnych na świecie.

Koncepcja „Digital Factory” jest wdrażana z powodzeniam w wielu firmach produkcyjnych. Model 3D zakładu produkcyjnego dostarcza dokładne i aktualne informacje co zapewnia szybszą reakcję na potrzebę zmian.

Zapraszam do kontaktu.

Joanna Charzyńska

Corporate Account Manager

Nowogrodzka 68, 02-014 Warszawa

tel + 48 22 50 40 746 kom. +48 661 30 79 07